-

İçerik sayısı

1.912 -

Katılım

İçerik Türü

Forumlar

Blog

Galeri

Dosyalar

Videolar

Yönetici kullanıcısının paylaşımları

-

Temel İmalat Yöntemleri View File Doç. Dr. Mustafa GÖLCÜ tarafından internet ortamında öğrencilerin faydası amaçlanarak dağıtımda olan Temel İmalat Yöntemleri ders notudur Submitter Yönetici Submitted 29-01-2020 Category Ders Notları

-

Ölçme ve Ölçüm Aletleri View File Doç. Dr. Mustafa GÖLCÜ tarafından internet ortamında öğrencilerin faydası amaçlanarak dağıtımda olan Ölçme ve Ölçüm Aletleri ders notudur Submitter Yönetici Submitted 29-01-2020 Category Ders Notları

-

Akü Aydınlatma Sistemleri View File Motorlu Araçlar Teknolojisi - Akü Aydınlatma Sistemleri ders modülü, mesleki ve teknik eğitim okul/kurumlarında uygulanan Çerçeve Öğretim Programlarında yer alan yeterlikleri kazandırmaya yönelik olarak öğrencilere rehberlik etmek amacıyla hazırlanmış bireysel öğrenme materyalidir. Millî Eğitim Bakanlığınca ücretsiz olarak verilmiştir. Submitter Yönetici Submitted 05-02-2020 Category Ders Notları

-

Alternatif Yakıtlı Motor Sistemleri View File Motorlu Araçlar Teknolojisi - Alternatif Yakıtlı Motor Sistemleri ders modülü, mesleki ve teknik eğitim okul/kurumlarında uygulanan Çerçeve Öğretim Programlarında yer alan yeterlikleri kazandırmaya yönelik olarak öğrencilere rehberlik etmek amacıyla hazırlanmış bireysel öğrenme materyalidir. Millî Eğitim Bakanlığınca ücretsiz olarak verilmiştir. Submitter Yönetici Submitted 05-02-2020 Category Ders Notları

-

Araçlarda Bilgisayar Mantık Sistemleri View File Motorlu Araçlar Teknolojisi - Araçlarda Bilgisayar Mantık Sistemleri ders modülü, mesleki ve teknik eğitim okul/kurumlarında uygulanan Çerçeve Öğretim Programlarında yer alan yeterlikleri kazandırmaya yönelik olarak öğrencilere rehberlik etmek amacıyla hazırlanmış bireysel öğrenme materyalidir. Millî Eğitim Bakanlığınca ücretsiz olarak verilmiştir. Submitter Yönetici Submitted 05-02-2020 Category Ders Notları

-

Araç Klima Sistemleri View File Motorlu Araçlar Teknolojisi - Araçlarda Klima Sistemleri ders modülü, mesleki ve teknik eğitim okul/kurumlarında uygulanan Çerçeve Öğretim Programlarında yer alan yeterlikleri kazandırmaya yönelik olarak öğrencilere rehberlik etmek amacıyla hazırlanmış bireysel öğrenme materyalidir. Millî Eğitim Bakanlığınca ücretsiz olarak verilmiştir. Submitter Yönetici Submitted 05-02-2020 Category Ders Notları

-

Araçlarda Yönetim Sistemleri View File Motorlu Araçlar Teknolojisi - Araçlarda Yönetim Sistemleri ders modülü, mesleki ve teknik eğitim okul/kurumlarında uygulanan Çerçeve Öğretim Programlarında yer alan yeterlikleri kazandırmaya yönelik olarak öğrencilere rehberlik etmek amacıyla hazırlanmış bireysel öğrenme materyalidir. Millî Eğitim Bakanlığınca ücretsiz olarak verilmiştir. Submitter Yönetici Submitted 05-02-2020 Category Ders Notları

-

Araçlarda Isıtma ve Havalandırma Sistemleri View File Motorlu Araçlar Teknolojisi - Araçlarda Isıtma ve Havalandırma Sistemleri ders modülü, mesleki ve teknik eğitim okul/kurumlarında uygulanan Çerçeve Öğretim Programlarında yer alan yeterlikleri kazandırmaya yönelik olarak öğrencilere rehberlik etmek amacıyla hazırlanmış bireysel öğrenme materyalidir. Millî Eğitim Bakanlığınca ücretsiz olarak verilmiştir. Submitter Yönetici Submitted 05-02-2020 Category Ders Notları

-

Araçlarda Ön Düzen ve Tekerlek Sistemleri View File Motorlu Araçlar Teknolojisi - Araçlarda Ön Düzen ve Tekerlek Sistemleri ders modülü, mesleki ve teknik eğitim okul/kurumlarında uygulanan Çerçeve Öğretim Programlarında yer alan yeterlikleri kazandırmaya yönelik olarak öğrencilere rehberlik etmek amacıyla hazırlanmış bireysel öğrenme materyalidir. Millî Eğitim Bakanlığınca ücretsiz olarak verilmiştir. Submitter Yönetici Submitted 05-02-2020 Category Ders Notları

-

Araç Pnömatik Sistemler View File Motorlu Araçlar Teknolojisi - Araçlarda Pnömatik Sistemler ders modülü, mesleki ve teknik eğitim okul/kurumlarında uygulanan Çerçeve Öğretim Programlarında yer alan yeterlikleri kazandırmaya yönelik olarak öğrencilere rehberlik etmek amacıyla hazırlanmış bireysel öğrenme materyalidir. Millî Eğitim Bakanlığınca ücretsiz olarak verilmiştir. Submitter Yönetici Submitted 05-02-2020 Category Ders Notları

-

Araçlarda Şarj Sistemleri View File Motorlu Araçlar Teknolojisi - Araçlarda Şarj Sistemleri ders modülü, mesleki ve teknik eğitim okul/kurumlarında uygulanan Çerçeve Öğretim Programlarında yer alan yeterlikleri kazandırmaya yönelik olarak öğrencilere rehberlik etmek amacıyla hazırlanmış bireysel öğrenme materyalidir. Millî Eğitim Bakanlığınca ücretsiz olarak verilmiştir. Submitter Yönetici Submitted 05-02-2020 Category Ders Notları

-

Araç Temel Elektronik Sistemler View File Motorlu Araçlar Teknolojisi - Araçlarda Temel Elektronik Sistemler ders modülü, mesleki ve teknik eğitim okul/kurumlarında uygulanan Çerçeve Öğretim Programlarında yer alan yeterlikleri kazandırmaya yönelik olarak öğrencilere rehberlik etmek amacıyla hazırlanmış bireysel öğrenme materyalidir. Millî Eğitim Bakanlığınca ücretsiz olarak verilmiştir. Submitter Yönetici Submitted 05-02-2020 Category Ders Notları

-

Rölanti motoru (aktivatörü), rölanti devrinde hava akış (baypas) kanalına kumanda ederek kanaldan geçen hava miktarının ayarlanması yoluyla rölanti devrini kontrol işlemini gerçekleştirir. Bir mikro motor yardımı ile ECU tarafından kumanda edilen rölanti motoru, bünyesindeki milin hava akış kanal açıklığını ayarlaması yoluyla motor devrini düzenler. Kanaldan geçen hava miktarı arttıkça araç motor devrinde de yükselme olur. Rölanti devri, taşıtın vites durumuna göre farklılık gösterebilir. Örneğin otomatik transmisyonlu taşıtlarda, vites geçişlerini kolaylaştırmak için düşük rölanti devri devreye girer. Klimanın devreye girmesiyle yeterli soğutma için motor devrinde artış görülür. Motor çalışma sıcaklığına gelmeden veya motordan güç çekildiğinde rölanti devrini sabit tutmak için ilave hava gereksinimine ihtiyaç duyulur. Rölanti motoru (aktivatörü), gaz kelebeği kapalı olduğunda bu gibi durumlarda silindirlere emilen hava miktarını düzenleyerek motorun çalışmasına yön verir. Rölanti motoru (aktivatörü), kelebek valfi gövdesi içine ilave bir hava akışını (gaz pedalının serbest kalması üzerine kelebekten gelen hava akışına paralel olarak) az veya çok açarak motor rölanti hızını, yük durumu ne olursa olsun sabit tutan bir elektrik motorundan oluşur. Dağıtıcının dönmesi ile verilen açıklık elektronik kontrol ünitesinin (ECU) özel bir kısmı tarafından gönderilen elektriki palslar ile kontrol altında tutulur. Bu elektrik motorunun dönüş yönüne bağlı olarak dağıtıcı milinin iki yöne de dönmesine sebep olur. Kontak anahtarı marş konumuna getirildiğinde, motorun çalışma koşuluna uygun hafızasındaki pozisyona getirir. Örneğin iğne valfleri doğru ise ilave hava gereksinimi olduğu anlamındadır.

-

Buji ile ateşlemeli motorlarda gücü belirleyen ana faktör, silindirin doldurulması işlemidir. Taşıt motorlarında bu işlem gaz kelebeği açıklık miktarı oranında silindirlere hava alınması sayesinde olmaktadır. Elektronik kontrollü gaz kelebeği sistemi, motor ECU’sundan aldığı bilgiler doğrultusunda sürüş şartlarına göre en uygun gaz kelebek açıklığını hesaplar ve aynı zamanda gaz kelebek kontrol motorunu kullanarak kelebek açıklığını ayarlar. Şekilde elektronik kontrollü gaz kelebeği görülmektedir. Elektronik kontrollü gaz kelebeği sistemi, gaz kelebeğine hareket vermesinin yanı sıra rölanti ayarlaması ve hız ayarlama tertibatı (HAT) fonksiyonu görevlerini de yürütmektedir. Gaz kelebeği ve kontrol ünitesi emme manifoldu üzerinde bulunmaktadır. Motorun istenilen şartlarda çalışabilmesi için gerekli olan hava miktarının kullanıma sunulması işlemini yerine getirir. Bu sisteme, elektronik olarak kumanda edildiği için gaz pedalı ile gaz kelebeği arasında bağlantıyı sağlayan herhangi bir gaz halatı bulunmamaktadır. Yapısal olarak elektronik kontrollü gaz kelebeği sistemi şekilde de görüldüğü gibi; Gaz pedalının hareketini algılayıp elektrik sinyallerine dönüştüren gaz pedalı konum sensörü, Bir gövde içerisine yerleştirilmiş gaz kelebeği, Gaz kelebeğine kumanda etmek için kendisine bilgi gönderilen ve bir doğru akım motoru olan gaz kelebeği kontrol motoru, Gaz kelebeğinin açısını algılayarak elektrik sinyallerine dönüştüren gaz kelebeği konum sensörü, Gaz kelebeğini başlangıçtaki sabit konumuna döndüren geri getirme yay mekanizması, Aldığı bilgiler doğrultusunda gaz kelebeği kontrol motoruna kumanda eden ECU bu sistemi oluşturan elemanlardır. Gaz kelebeği kontrol motorundan akım geçmez durumda iken geri getirme yay mekanizması gaz kelebeğini belirlenmiş olan sabit bir pozisyonda tutar. Motor, rölantide çalışırken gaz kelebeği daha da kapalı bir konuma gelir. ECU, gaz pedalı konum sensöründen gelen bilgiler doğrultusunda gaz kelebeği kontrol motorunun elektrik akım miktarını ve yönünü kontrol ederek tahrik dişlisi aracılığı ile kelebeği açar veya kapatır. Gaz kelebeğinin açılış miktarı, gaz kelebeğine bağlı olan gaz kelebeği konum sensörü tarafından algılanarak ECU’ya sürekli olarak bildirilir. Ancak sistemde ECU tarafından bir arıza saptanması durumunda, gaz kelebeği kontrol motoruna giden akım ECU tarafından kesilir. Gösterge paneli üzerindeki arıza lambası yanar konuma getirilir ve motorun gaz kelebeği açıklığının belirli bir ayarda kalması sağlanarak (yaklaşık 1500 dev/dk.) aracın güvenli bir şekilde istenilen yere ulaşması temin edilmiş olur. Gaz pedalı konum sensörleri, gaz pedalına basılma miktarını algılayarak iki farklı karakterde elektriksel sinyale çevirerek çıkış sinyali olarak ECU’ya gönderir. Gaz kelebek motoru, motor ECU’su tarafından kontrol edilen bir DC (doğru akım) motorudur. Bu motor, rölanti devrinden tam gaza kadar tüm konumlara hareket ettirilerek çalıştırılır. Motor ECU’su, sürüş şartlarına göre en uygun gaz kelebek açıklığını hesaplar ve gaz kelebek kontrol motoruna kumanda eder. Gaz kelebeği konum sensörleri, gaz kelebeğinin açılma açısını elektriksel sinyale çevirerek ECU’ya iletir. Burada bulunan sensör potansiyometrelerinden birinin voltajı (0-5Volt aralığında) gaz kelebeği açıldıkça artar, diğerinin ise voltajı (5-0 volt aralığında) gaz kelebeği açıldıkça azalma gösterecek şekilde çalışır. Gaz pedalına basıldığında ECU, pedal konum sensör potansiyometrelerinden gelen sinyalleri yorumlayarak kelebeği konumlandırmak için gerekli çıkış sinyalini hesaplar. Bu bilgiler doğrultusunda gaz kelebek kontrol motoruna elektriksel olarak kumanda edilir ve motorun uygun şekilde çalıştırılması sağlanmış olur. Motorun maksimum devri ve yol hızının sınırları bu koşullar altında üretilir. Sistemde arıza olmadığı müddetçe pedal ve kelebek sensörlerinden gelen sinyaller doğrultusunda gaz kelebeği kontrol motoru ECU tarafından yönlendirilerek çalıştırılır. Aksi hâlde daha önce belirtildiği gibi belirli bir gaz kelebeği açıklığında çalışması sınırlandırılarak motorun arıza durumunda güvenli bir şekilde çalışması sağlanır. Gaz kelebeği kontrol ünitesinin sağladığı avantajlar şunlardır: Geliştirilmiş rölanti hız ayarı Yakıt tüketiminin azaltılmış olması irlenmeye karşı hassas olması Hava kirliliğinin azaltılmış olması Daha az parça kullanımı Gaz Kelebek Potansiyometresi Gaz kelebeği konum sensörleri ve potansiyometreleri, gaz kelebeği miline bağlı olan dişli ve karşısındaki potansiyometre ünitesinden oluşmaktadır. İki sensör de (artan ve azalan yönde) sürtünme potansiyometresi şeklinde çalışmaktadır. Sürtünme temasları gaz kelebeği milinin bağlı olduğu dişli üzerinden sağlanmaktadır. Sensörler; muhafaza kapağı üzerindeki potansiyometre raylarına temas ederek kelebek açıklık miktarını ECU’ya iletir. Gaz pedalı sensörleri potansiyometrelerinden gelen bilgiler doğrultusunda, ECU gaz kelebeği kontrol motoruna bilgi aktarmaktadır. Gaz kelebeği konum sensör potansiyometreleri de sürekli olarak kelebek motorunu kumanda ettiği gaz kelebeğinin durumunu ECU’ya aktarma görevini yürütür. Potansiyometreler vasıtası ile ECU’ya gelen bilgiler sayesinde aynı zamanda enjektörün püskürtme zamanlamasına da etki edilir. Gaz kelebeğinin pozisyonuna göre enjeksiyon kontrol ünitesinin terminallerinde voltaj değişimi sağlanır. Bütün motor devirlerinde gaz kelebeğinin o anki pozisyonunu motor kontrol ünitesine bildirme görevini yürütmektedir. Motor kontrol ünitesi, gaz kelebek potansiyometresinden sinyal alamıyorsa motor devri ve hava kütle ölçerden aldığı bilgilerden ortalama bir değer hesaplayarak motorun çalışmasını temin eder. Gaz Pedalı Potansiyometresi Gaz pedalının her iki yöndeki hareketini belirlemek için iki sensör kullanılmıştır. Her iki sensör de bir milin üzerine birlikte sabitlenmiş ve sürtünme şeklinde çalışan potansiyometrelerdir. Gaz pedalının konumunun her değişiminde sürtünme potansiyometrelerinin dirençleri ve ECU’ya gönderilen gerilim değerleri (voltajları) de değişerek iletilir. Sensörlerin gönderdiği sinyallerden, ECU gaz pedalının o anki konumunu belirlemektedir. Bu bilgiler ışığında gaz kelebeği kontrol motoru gerekli açıklığa gaz kelebeğini ayarlar. Gaz pedalı konum sensörün devre dışı kalması durumunda, sistem öncelikle rölanti durumuna geçer. Her iki sensöründe devre dışı kalması durumunda, motor ECU tarafından yükseltilmiş rölanti devrinde çalıştırarak gaz pedalı hareketlerine tepki vermeden taşıtın istenilen yere ulaştırılması sağlanmış olur. Gaz Kelebek Konumlandırıcı Potansiyometresi Motor kontrol ünitesine, gaz kelebek konumlandırıcısının o anki konumunu bildiren potansiyometredir. Hız sabitleme sistemi aslında ayrı bir sistem olmayıp motor kontrol ünitesinin bir fonksiyonudur. Motor kontrol üniteleri uyumlu olan araçlara sinyal kolu değiştirilip gerekli tesisat akım şemasına göre çekilerek sonradan takılabilir. Sistem, firmalara göre değişiklikler gösterse de mantık olarak birbirlerinin benzeridir. Hız sabitleme sistemi yardımıyla belirli bir hızın (30 km/h veya 45 km/h gibi) üzerindeki bir hızda araç hızı gaz pedalını kullanmaksızın istenilen bir değere ayarlanarak sabit tutulabilir. Bu hız, sürücünün herhangi bir şey yapmasına gerek kalmadan muhafaza edilir. Hız sabitleme anahtarına kumanda edilmesi durumunda, sinyal motor kontrol ünitesine gider. Bunun üzerine motor kontrol ünitesi gaz kelebeği kontrol motoru ünitesine kumanda ederek ayarlanan hıza göre gaz kelebeği kontrol motoru gaz kelebeğini açar. Yol hızı, aracın aerodinamik direncine bağlı olmaksızın sürdürülür. “Fren basılı” veya “debriyaj basılı” sinyalleri olması durumunda hız sabitleme sistemi devreden çıkarılır. Sistem, başka kontrol ünitelerine gerek olmaksızın ECU tarafından kontrol edilir. Gaz kelebeği kontrol motoru, sürekli olarak gaz kelebeğini çalıştırır. Gaz Kelebeği Ayarlayıcısı (Gaz Kelebeği Kontrol Motoru) Gaz kelebeği ayarlayıcısı, gaz kelebeğini bütün ayarlama bölgelerinde hareket ettiren bir elektromotordur. Yani motora gaz verildiğinde ECU’nun gönderdiği sinyal ile bu elektromotorun gaz kelebeğini hareket ettirmesini sağlar. Devre dışı kalması hâlinde acil çalışma yayı, gaz kelebeğini acil çalışma pozisyonuna çeker.

-

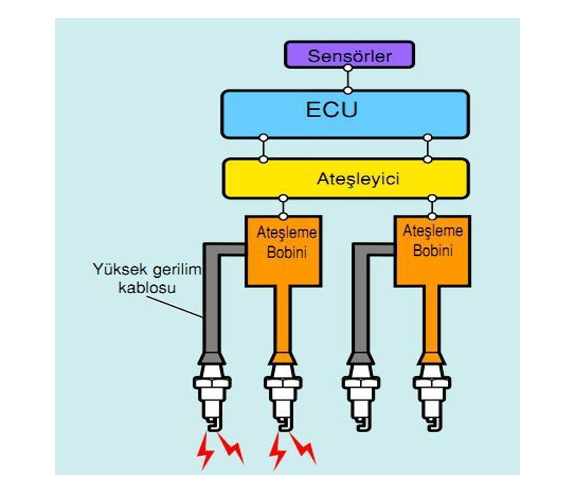

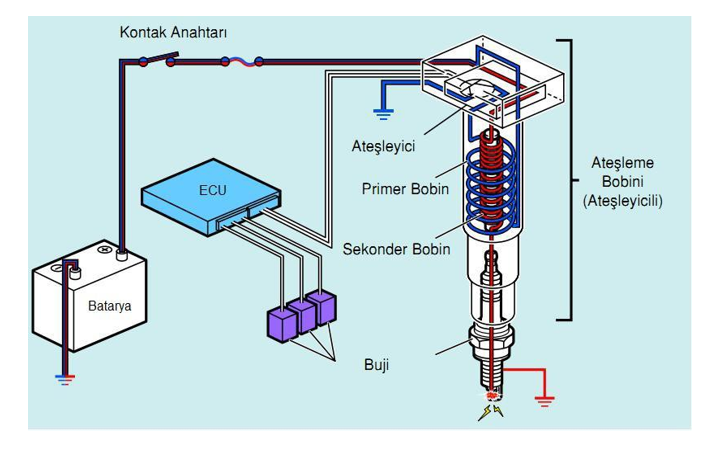

Kardeş Silindir (İkiz) Ateşleme (Çift Ateşlemeli Bobin) Sistemi nedir? Klasik ateşleme sistemlerinden elektronik ateşlemeye geçilen günümüzde bobinler tek ateşlemeli ve çift ateşlemeli olmak üzere basit yapıya kavuşmuştur. Bu sistemlerde distribütör yoktur ve bobin direkt olarak bujilere yüksek gerilimi gönderir. Bu sistemler iki şekilde tasarlanmaktadır; tek ateşlemeli bobinlerde her bir buji için ayrı bir bobin bulunmaktadır. Çift ateşlemeli bobinler ise aynı anda iki silindirde ateşleme yapmak üzere çalışır. Bir silindir sentede iken diğer silindir supap bindirmesinde olduğundan aynı anda iki silindirin ateşlemesi sorun olmamaktadır. Direkt ateşleme sisteminde, konvansiyonel ateşleme sisteminden farklı olarak iki ateşleme bobini kullanılır ve aynı anda iki buji birden ateşlenir. Bu nedenle bu ateşleme sistemine çift kıvılcımlı ateşleme sistemi de denir. Distribütörsüz ateşleme sisteminde (DIS) motor yönetimi ECU’su, kendisine gelen motorun kondisyon parametrelerine göre (ÜÖN devir, emme manifoldu mutlak basınç değeri gibi) yakıt enjeksiyonu ile birlikte ateşlemeyi de düzenler. Krank devir sensörünün önünde kullanılan dişli rotor üzerinde, belli bir açıyla konumlandırılmış boşluk sayesinde ateşleme sinyali üretilir ve eksantrik (kam mili) sensörü yardımıyla ateşleme sırasına ve zamanına karar verilir. Sistemde dağıtım mekanizması ortadan kaldırılmış olup statik dağıtımlı bobin kullanılmıştır. Ateşleme bobini içerisine iki adet primer, iki adet de sekonder sargı yerleştirilerek her bir sekonder sargı çiftinin birer ucu kardeş silindire gönderilmiştir (1 ve 4, 2 ve 3 gibi). Böylelikle her iki bujide eş zamanlı kıvılcım oluşur. Eş silindirlerden bir tanesi gerçek ateşleme noktasındayken diğeri egzoz sonundadır. Silindirlerden biri egzoz zamanında olduğundan, motorun çalışmasına herhangi bir olumsuz etki yapmamaktadır. Bu sistemde tek bobinli sistemlere göre sağlanan avantaj, sargı çiftleri ayrılmış olduğundan bobinlerin doygunluğu artırılmıştır. Böylece, motora her çalışma koşulunda daha iyi ateşleme yapılması sağlanmaktadır. Ayrıca mekanik parçalar da ortadan kalkmıştır. Her Silindir İçin Bağımsız (Direkt) Ateşleme Sistemi nedir? Ateşleme modülü içerisinde, şekildeki gibi birer ateşleme bobini ve direkt bujiye bağlanabilen buji kablosu görevi yapan başlık vardır. Her silindire ait bobin primer devresinin kontrolü, motor yönetim ünitesine (ECU) bağlanmıştır. Sensörlerden gelen bilgiler doğrultusunda ECU, ateşleme bobinlerini kontrol eder. ECU, motorun o anki çalışma koşullarına göre optimum ateşleme avansını belirleyerek sırası gelen silindir bobininin primer devre akımını keser ve bobinin sekonder devresinde yüksek gerilimin oluşmasını sağlar. Ateşleme bobini ile ateşleyicinin bir arada olduğu ateşleme bobini tipleri bağımsız (direkt ) ateşleme sistemi bünyesinde birçok firma tarafından kullanılmaktadır. Bu tip bobinin yapısında, bobinin ortasında çelik bir nüve vardır. Klasik bobinlerde olduğu gibi sekonder bobini bu nüvenin üzerine sarılmıştır. Ateşleme bobini, direkt olarak bujiye takıldığı için yüksek gerilim kabloları ortadan kaldırılmıştır. Böylece gerilim kayıpları önlenmiş ve elektromanyetik parazitin azalması sağlanmıştır. Aynı zamanda sistem daha güvenilir, sorunsuz ve bakım gerektirmeyen bir hale dönüştürülmüştür.

-

Aküden gelen düşük gerilimi, değişen manyetik alanın etkisinde bünyesindeki sargılar yardımı ile buji tırnakları arasında kıvılcım oluşturacak şekilde yüksek gerilime dönüştüren ateşleme devre elemanına ateşleme bobini denir. Ateşleme bobinleri, 6-24 voltluk batarya gerilimini 18-30 bin voltluk yüksek gerilime çeviren bir yükseltici transformatördür. Dijital elektronik ateşleme sistemlerinin yaygınlaşmasıyla birlikte motorlarda tasarım, ağırlık ve maliyet açısından problem oluşturan birçok parça ortadan kaldırılmış ya da geliştirilmiştir. Ateşleme sistemlerindeki en belirgin gelişme distribütörsüz ateşleme sistemlerine geçiştir. Ancak distribütörsüz ateşleme sistemlerinde hâlâ bobin ile diğer ateşleme sistemi elemanları arasında primer- sekonder bağlantıları vardır ve bu elemanlar motor etrafında karmaşık bir yapı oluşturmaktadır. Bu alanda en son teknoloji ya da gelişme kalem bobinlerin motorlarda kullanımının yaygınlaşmasıdır. Resim 3.1’de görülen bobinler arasında yer alan kalem bobin, buji ile tek parça hâlindedir ve sistemde sekonder kablolara ihtiyaç kalmamıştır. ECU’dan gelen ateşleme sinyalleri kalem bobin üzerindeki sürücü devreye iletilir ve bu kes- bırak sinyallerine paralel olarak kalem bobinde yüksek gerilim elde edilerek tek parça olan bujinin ateşlemesi sağlanır. Son yıllarda kullanımı yaygınlaşan kalem bobinler üretim maliyetinin düşmesi ile birlikte diğer sistemlerin yerini alabilecektir. Elektronik ateşleme bobini; dış etkilerden koruyan bir kutu içerisindeki demir çekirdek (nüve) üzerine genelde 0,7-1 mm kesitli telden 95 sarım primer devre ve 0,03-0,07 mm kesitli telden 1/270 veya 1/400 sarım oranı ile sekonder devreden meydana gelir. Elektronik ateşleme sistemi bobinlerinde primer devre direnci 0,8 – 1,2 ohm civarındadır. Sekonder sargı dirençleri klasik sisteme göre daha yüksektir. Manyetik alanın daha yoğun olması ve ince sargıların dış etkilerden daha az etkilenmesi için sekonder sargı iç kısma sarılmıştır. İki sargı birbirinden yalıtılmıştır. Sargıların ortasında yer alan demir çekirdek (nüve), bobinde meydana gelen elektromanyetik alanı (mıknatıslanmayı) güçlendirmektedir. Silisyumlu ince sacların üst üste konulmasıyla meydana gelmiştir.

-

Elektromanyetik enjektörler, motorun çalışma koşullarına uygun olarak elektronik kontrol ünitesinden gelen sinyallere göre zamanında ve uygun miktarda yakıtı silindir içerisine püskürtme işlemini yerine getirir. Yakıt enjeksiyon sisteminin en önemli aktivatörlerinden birisi olan elektromanyetik enjektörlerin görüntüleri Resim 2.1’de görülmektedir. Yakıt enjeksiyon ve ateşleme sistemleri açısal dönme hızı, giriş havası yoğunluğu, geriye dönük yoğunlaşma kontrolü diye bilinen bir ölçüm sisteminden yararlanmaktadır. Pratikte sistem motor tarafından emilen hava miktarını ölçmek için motor hızı (dev/dk.) ile hava yoğunluğunu (basınç ve sıcaklık derecesini) kullanmaktadır. Her bir motor çevriminde, her silindire emilen havanın miktarı sadece emme havası yoğunluğuna bağlı olmayıp ayrıca silindir kapasitesi ve volümetrik verime de bağlıdır. Hava yoğunluğu, motor tarafından emilen havanın yoğunluğu olarak alınmakta ve emme manifoldunda ölçülen mutlak basınç ve sıcaklığa göre hesap edilmektedir. Volümetrik verim, silindirin dolma katsayısı ile ilişkili bir parametredir. Bunun hesaplanması motorun çalışma aralığında yapılan deneysel testler ile yapılır ve ECU’nun belleğine yerleştirilir. Emilen hava miktarı bir kere saptandıktan sonra, sistemin istenen yakıt karışım konsantrasyonu için yeterli yakıtın sağlanması gerekmektedir. Şekilde elektromanyetik enjektörün motor üzerindeki görüntüsü görülmektedir. Yeni nesil dizel enjeksiyon sistemlerinde kullanılan enjektörlerin yapısal ve kullanım özelliklerine göre çeşitleri şunlardır: Selenoid valfli pompa enjektörler Piezo elektriksel enjektörler Piezo hidrolik enjektörler Selenoid Valfli Pompa Enjektörler Pompa-enjektör ünitesi; adından da anlaşılacağı gibi yakıt pompası, kumanda ünitesi ve enjektör memesinin tek bir yapıda toplandığı enjeksiyon pompasıdır. Motorun her silindiri için bir pompa-enjektör ünitesi bulunur. Bu tip pompa enjektöre, birim enjektör de denilmektedir. Pompa-enjektör selenoid valfleri, akış bağlantısı oyuk vidası aracılığıyla enjektör- pompa ünitelerine tespit edilmiştir. Basma başlangıcı ve enjeksiyon miktarı motor elektronik kontrol ünitesi tarafından enjektör-pompa selenoid valfleri üzerinden kontrol edilir. Basma Başlangıcı Motor elektronik kontrol ünitesi, silindirlerdeki enjektör-pompalarından birini harekete geçirdiği andan itibaren manyetik bobinin selenoid valf pimi, yuvasına doğru bastırılır ve yakıtın, enjektör-pompa ünitesinin yüksek basınç odasına giden yolunu kapatır. Bundan sonra enjeksiyon işlemi başlar. Enjeksiyon Miktarı Enjeksiyon miktarı, selenoid valfin çalıştırılma zamanı tarafından belirlenir. Enjektör-pompa valfi kapalı olduğu sürece yanma odasına yakıt püskürtülür. Sinyalin Kesilme Etkisi Bir pompa-enjektör valfi devre dışı kalırsa motor düzgün çalışmaz, güç düşer. Pompa-enjektör valfinin ikinci bir güvenlik fonksiyonu da vardır. Valf açık kalırsa enjektör-pompa ünitesinde bir basınç oluşturulamaz. Valf kapalı kalırsa enjektör-pompa ünitesinin yüksek basınç odası artık yakıtla dolmaz. Her iki durumda da silindirin içine hiç yakıt püskürtülmez. Pompa-Enjektör Selenoid Valfindeki Akımın Kontrolü Motor elektronik kontrol ünitesi, enjektör-pompa selenoid valfindeki akımı kontrol eder. Cihaz bu bilgiden, pompalama başlangıcını düzenlemek amacıyla gerçek pompalama başlangıcı üzerinden bir geri besleme alır ve valfin fonksiyonel arızalarını tespit edebilir. Enjeksiyon işlemi, bir enjektör-pompa valfinin çalıştırılmasıyla başlar. Bu sırada bir manyetik alan oluşur, akım şiddeti artar ve valf kapanır. Selenoid valf piminin yuvasına bastırılması sırasında akımın akışında göze çarpan bir dalgalanma görülür. Bu dalgalanma, Enjeksiyon Periyodunun Başlangıcı BIP (Beginning of Injection Period) olarak adlandırılır. BIP, enjektör-pompa valfinin ne zaman tam olarak kapanacağını ve böylece pompalama işleminin ne zaman başlayacağını motor elektronik kontrol ünitesine sinyal hâlinde bildirir. Pompa-Enjektör Selenoid Valfindeki Akım Akışı Valf kapalı olduğunda akım şiddeti, sabit bir durma akımı değerine düşer. İstenen pompalama süresine erişilmişse çalışma biter ve valf açılır. Pompa-enjektör valfinin ve BIP (enjeksiyon periyodu başlangıcı) gerçek kapanma noktası, valfin bir sonraki enjeksiyon için ne zaman çalıştırılacağının hesaplanması amacıyla motor kontrol ünitesi tarafından algılanır. Pompalama başlangıcının mevcut değeri, motor kontrol ünitesindeki olması gereken değerden sapıyorsa valfin çalışma başlangıcı düzeltilir. Valfin fonksiyonel arızalarının tespit edilebilmesi için supap kapanma bölgesi (BIP) motorun elektronik kontrol ünitesi tarafından kontrol edilir. BIP, sorunsuz bir çalışmada kontrol sınırının içinde yer alır. Fonksiyonel bir arıza olması durumunda BIP kontrol sınırının dışına çıkar. Bu durumda pompalama başlangıcı, bilinen sabit bir değer aracılığıyla kontrol edilir. Herhangi bir düzenleme mümkün değildir. Pompa enjektör ünitesinde hava varsa selenoid valf pimi kapanırken daha küçük bir direnç oluşur. Valf, daha hızlı kapanır ve BIP beklenenden daha önceki bir noktada ortaya çıkar. Bu durumda otomatik teşhiste” kontrol sınırı aşıldı” mesajı çıkar. Piezo Elektriksel Enjektörler Bu enjektörler ne özel bir kalibrasyon ne de ivmeölçer ile enjeksiyonların ayarlanmasını gerektirir. Piezo-elektriksel enjektörler, klasik elektromanyetik enjektörlere göre 4 kez daha hızlı devreye girme olanağı sağlar. Bu durum, yanma olayını daha mükemmel hâle getirmek ve egzoz emisyonunu azaltmak amacıyla her çevrim için yapılan enjeksiyon sayısının katlanarak artırılmasını kolaylaştırır. Piezoelektrik İlkesi Fizikçiler, bazı kristal cisimlerin mekanik enerjiyi elektrik enerjisine ve elektrik enerjisini mekanik enerjiye dönüştürme özelliği olduğunu göstermişlerdir ve bir kuartz kristaline basınç uygulanırsa yüzeyi üzerinde elektrik yüklerinin ortaya çıkarılabildiğini belirlemişlerdir. Kristal yapının bu davranışı piezoelektrik etki olarak adlandırılmaktadır. Bir piezo elemandaki uzama miktarı uygulanan gerilimle doğru orantılı olarak değişmektedir. Piezo elemana uygulanan gerilim değerleri 100 V ile 200 V arasındaki farklı değerler olabilmektedir. Bir piezo eleman, yaklaşık olarak 0,08 mm kalınlığa sahiptir ve gerilim uygulanması hâlinde değişim miktarı % 0,15’tir. Doğrudan etki Vuruntu algılayıcısı, hava yastığı ivmesi algılayıcısı gibi uygulama alanlarında doğrudan piezoelektrik etkisi ile şekli bozulurken kutuplaşma özelliğine sahip kuartz malzemelerini ilgilendirmektedir. Karakteristikleri büyük oranda üstün olan kurşun, zirkonyum ve titanyum temelli PZT (PZT = Kurşun+Zirkonyum+Titanyum) seramiklerde kullanılır. Aynı etki sonucunda üretilen gerilim kuartzınkinden 100 kere daha fazladır. Kuartz durumu Bir kuartz kristalinin molekülleri bazıları için negatif, bazıları için pozitif olarak yüklü iyonlardan oluşur. Basınç veya darbe etkisiyle molekül yapısı altüst olur. Aynı yük iyonları, bir elektrik potansiyeli oluşturarak bir araya gelirler. Bir kuartz molekülünü, bir pirinç tanesine benzetelim. Dinlenme anında, taneler dağınıktır. Ancak basınç altındaki moleküller, elektrik yüklerine göre bir araya gelir. Yakıtın yüksek basınçla sürekli akışını ve yakıt püskürtmelerinin kusursuz kontrolünü sağlayan enjeksiyon sistemlerindeki enjektör açma kumandası, aktivatöründe kullanılan dolaylı piezoelektrik etkisi sayesinde piezoelektrik bir maddeye elektrik verildiğinde şeklinin bozulmasından ibarettir. Şekil bozukluğunun (deformasyon) meydana gelmesi uygulama için yeterli olmaktadır. Deformasyonunu artırmak için çok sayıda, çok ince piezoelektrik kuartz katmanları üst üste dizilerek kullanılır. Dolaylı piezoelektrik etki ile kumanda edilen enjektörler, selenoid valfle kumanda edilen enjektörlerle kıyaslandığında enjektör iğnesi yaklaşık %75 daha az hareket kütlesine sahiptir. Bu kütle avantajı aşağıdaki faydaları sağlamaktadır: Enjektör iğnesinin hareket süresi kısalır. Her çalışma zamanı için daha fazla enjeksiyon mümkün olur. Büyük strok yeteneği ile tam dozaj edilebilen enjeksiyon miktarları elde edilir. Ön enjeksiyonlar, yük, devir ve sıcaklığa bağımlıdır. Soğuk motorda ve rölantiye yakın bölgede 2 ön enjeksiyon, yüksek yükte 1 ön enjeksiyon gerçekleşir. Dizel parçacık filtresinin yenilenmesi için 2 sonradan enjeksiyon gerçekleşir. Piezoelektrik enjeksiyon sisteminin Enjektörlerdeki görevi Piezoelektrik enjeksiyon sisteminde enjektörlerin açılmasına kumanda etmek için dolaylı piezoelektrik etki ilkesi kullanılır. Bu piezoelektrik etki ilkesi, elektromanyetik ilkeye göre daha hızlıdır. Burada elektrik enerjisinin mekanik enerjiye dönüşümü piezoelektrik parçanın şekil değiştirmesiyle gerçekleşir. Piezoelektrik aktivatörlerin şekil değiştirmesi sonucu ortaya çıkan güç enjektör iğnesinin açılmasını sağlar. Enjektörlerdeki Yapısı Enjektörü kumanda etmek için bir piezoelektrik parça kullanılır. Piezoelektrik parça kendi başına çok düşük mesafelerden uzağa iletmeye izin vermez. Bu nedenle parçaların her birinin uzantılarını birbirine eklemek için üst üste konan birkaç yüz parça kullanılır. Piezoelektrik aktivatörler enjektörlerin açılışına kumanda etmek üzere istenilen mesafeye ulaşmak için özellikleri doğal kuartzdan daha iyi olan yapay bir piezoelektrik malzemesinden meydana gelen çok sayıda katmandan oluşur. Piezoelektrik enjektör prensibi: Enjektörün elektrikle beslenmesi, kumanda kademesinin genleşmesini sağlayarak enjektörün açılmasını sağlanır. Enjektörün açılması ve kapanması, elektriksel olarak kumanda edilir. Kumanda edilen gerilime göre piezo çubuğun genleşme miktarı değişmektedir. Örneğin, yakıt yolu basıncına göre yaklaşık olarak piezo çubuğun 0,03 mm’lik miktardaki genleşmesi için 148 V gibi bir değere ihtiyaç duyulmaktadır. Piezo-Hidrolik Enjektörler Elektromanyetik kontrollü yakıt enjektörü, yüksek basınçlı bir yakıt besleme kanalı ve ortam basıncında bulunan bir sirkülasyon borusunu içerir. Besleme kanalı, yüksek çalışma basınçlarına dayanıklı bir boru vasıtası ile rail’e bağlanmıştır; sirküle edilen yakıt depoya gönderilir. Enjektörün çalışma prensibi, üst hazne ile alt hazne arasındaki basınç dengesini kontrol etmektir. Bu enjektörün açılmasını ve kapanmasını sağlar. Valfin içindeki ve aktivatörün hemen üzerindeki bölüm “kumanda odası” olarak adlandırılır. Kumanda odası, giriş deliği üzerinden sürekli olarak dizel yakıtı ile beslenen küçük bir odadır. Yakıtın odadan tahliyesi çıkış deliği üzerinden gerçekleşir. Bu deliğin açılmasını bir kumanda selenoidi kontrol eder. Kumanda odasında yer alan besleme basıncındaki dizel yakıtı, basınç çubuğunun üst yüzeyine etki eder. Dolayısı ile bu alana etki eden kuvvet, kumanda odasındaki basınca bağlıdır. Kumanda selenoidi, kumanda odasındaki basıncı kontrol altında tutar ve aktivatörün yakıtın gelmesini ne zaman ve ne kadar süre ile sağlayacağını belirler. Kumanda odasındaki basınç, giriş deliğinin açılması ve kapanması ile kontrol edilir. Giriş deliğine, küresel bir kapatıcı (bilye) etki eder; bu kapatıcıya bir kılavuz iğne kumanda eder. Kılavuz iğne, normal olarak bir yay tarafından kapalı konumda tutulur. Elektromıknatıs elektriksel olarak beslendiğinde yay kuvveti yenilir ve kılavuz iğne yukarı hareket eder. Böylece küresel kapatıcı, giriş deliğinin açılmasını sağlar. Kılavuz iğnenin yukarı kaldırılması, bir ayar vidası ile sınırlanır. Basınç çubuğu-pim grubu yukarı konumda iken püskürtücü basınçlı yakıt ile beslenir. Basınç çubuğu-pim grubu aşağıdaki kuvvetlerin altındadır. Yay tarafından oluşturulan ve pim üzerine etki eden, kapanma yönündeki elastik kuvvettir. Bu kuvvet, borudaki basınç sıfıra düştüğünde püskürtücünün sızdırmazlığını sağlayarak yakıtın silindir içine damlamasını önler. Kumanda odasında mevcut olan basınç çubuğunun üst yüzeyine etki eden, yakıtın basıncıdır. Bu basınç, kapanma yönünde etkili olan kuvveti oluşturur. Besleme odasında mevcut olan yakıtın basıncı, dairesel halka şeklindeki yüzeye etki eder. Bu yüzey, dış tarafta püskürtücü içindeki pimin içinde kaydığı çap tarafından, iç tarafta ise konik yuvanın sızdırmazlık sağlanan kenarındaki çap tarafından sınırlanır. Buradaki basınç, açılma yönünde etkili olan bir kuvvet oluşturur. Enjektörün çalışması çok karmaşık bir süreci kapsar. Bunu küçük adımlara ayırarak açıklayalım: Enjektör serbest konumda, elektromıknatıs elektriksel olarak beslenmez ve kılavuz iğne kapalı konumdadır. Giriş deliği üzerinden beslenen kumanda odasındaki basınç, hattaki basınca eşittir. Dolayısı ile basınç çubuğu-pim grubuna kapanma yönünde etki eden kuvvetler açılma kuvvetini yener. Püskürtme sürecinin önemli parçalarından bir tanesi, enjektör memesi iğnesidir. Enjektör memesi iğnesi, enjektör memesi yayı ile yuvasına bastırılır. Sürekli olarak yakıtla dolu olan enjektör kapalı durur. Enjektör memesi iğnesinin üst tarafındaki odacıkta rail basıncı olan yakıt bulunur. Rail basıncının enjektör başlığı yayını kaldırıp sürekli bir püskürtme olmaması için manyetik supap ve kontrol pistonu tarafından aksi yönde bir basınç oluşturulur. Manyetik supap devre dışıdır ve armatürün supap bilyası bastırma yayı tarafından çıkış tıkacındaki yerine bastırılır. Supap kontrol bölmesine yakıt akar ve railin yüksek basıncı oluşur. Supap kontrol pistonundaki rail basıncı ve enjektör memesi yayının gücü, enjektör iğnesini, açma gücüne karşı kapalı tutar. Enjeksiyon başlangıcında ECU tarafından enerji gönderilir. Kısa sürede güçlü bir manyetik alan yaratmak için yüksek bir akım gönderilir. Böylece elektromıknatıs elektriksel olarak beslendiğinde kılavuz iğne yukarı hareket eder ve kesit alanı giriş deliğinden daha büyük olan giriş deliği açılır.

-

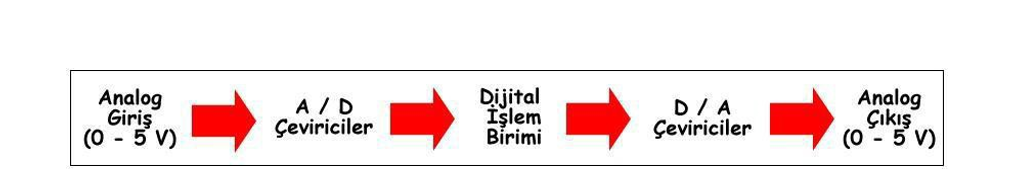

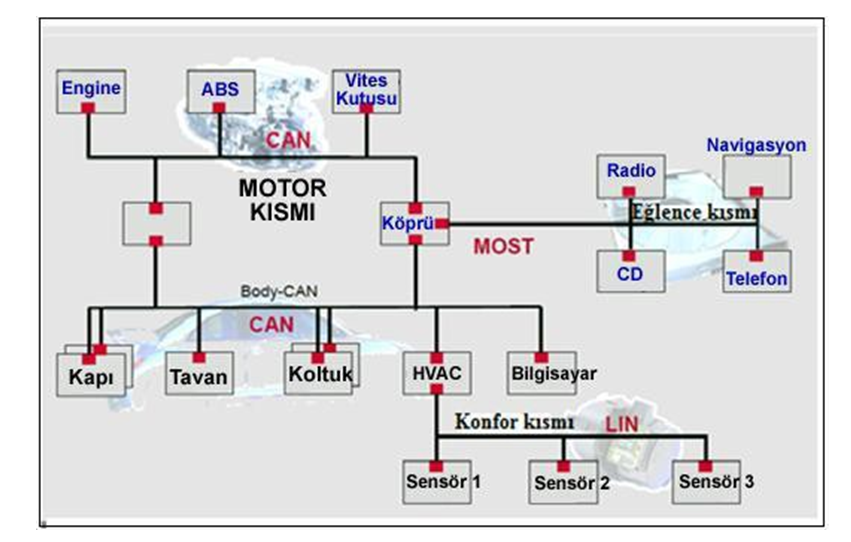

Otomobillerde kullanılan sensörler (algılayıcılar) çevrelerini algılarken aktivatörler (uygulayıcılar) sensörlerden gelen bilgiler doğrultusunda çeşitli eylemleri gerçekleştirir. Bu parçalarıdan sensörleri duyu organlarımıza, aktivatörleri de kaslarımıza benzetmemiz yanlış olmaz. Algılayıcılar ve aktivatörler; konfor, güvenlik, yürüyen aksamlar, motor gibi aracın tüm fonksiyonlarında kullanılır. Sensör (algılayıcı) olarak adlandırdığımız elemanlar; ölçülmesi gereken fiziksel bir miktarı (ısı, dönüş hızı, basınç, debi vb.) gerilim ya da akım gibi kolayca değerlendirilebilen bir elektriksel büyüklüğe çevrilebilen algılama unsurlarıdır. Algılayıcılar bu gerilime çevirmeyi gerçekleştirmek için kullandıkları teknoloji ile belirlenir. Bu teknolojilerden, termistans ya da indüktif devir hızı algılayıcıları gibi bazılarını uygulamaya koymak kolaydır. Hall etkisi veya piezo direnç gibi özellikleri olan algılayıcıları da yararlanılabilir hâle getirmek için karmaşık bir elektronik sisteme (entegre) ihtiyaç duyarız. Aktivatör (uygulayıcı) olarak adlandırdığımız elemanlar, bir düzeneği hareket ettirebilmek için elektrik enerjisini mekanik enerjiye dönüştüren parçalardır. Aktivatörler sıklıkla doğrusal akım motorları, tork motorları ve elektrovanalar gibi elektromanyetik olguları kullanır. Sensörlerle ilgili bilgiler Motor İşletim Sistemleri modülü içerisinde verilmiştir. Bu modül içerisinde ise ECU’nun bilgi aktardığı aktivatörlerle ilgili bilgiler verilecektir. Elektronik Kontrol Ünitesinin (ECU) bilgi verdiği elemanlar Elektronik araç yönetim sisteminin mevcut olduğu motorlarda kumanda yapısı, veri sinyali üreten sensörler (basınç, sıcaklık, devir, konum vb.), gerçek zamanlı olarak değerlendirme ve karşılaştırma yaparak çıkış sinyalleri üreten bir ECU ile çıkış sinyallerine bağlı çalışan aktivatörler (enjektör kumandası, yakıt miktarı, motor devri, arıza verileri vb.) olarak 3 temel bileşenden oluşmaktadır. Araç yönetim sisteminin çalışması şu şekildedir: ECU, sensörlerden aldığı bilgileri değerlendirerek uygun hareketi yapar. Örneğin; ECU, motor devir sensöründen motor devrini, soğutma suyu sıcaklık sensöründen motor sıcaklığını, lamda sensöründen egzozdan çıkan oksijen miktarını, gaz pedalı konum sensöründen gaz pedalının konumunu, hava kütle ölçerinden motora giren hava miktarını öğrenerek bu verilere göre gerekli yakıtı göndermesi için yakıt ayarlayıcı selenoid valfe sinyal gönderir. Bu valf de elektronik kontrol ünitesinin gönderdiği sinyale göre uygun miktarda açılarak gerekli yakıtı enjektörler vasıtasıyla motora gönderir ve motor istenilen şekilde çalışmış olur. ECU, işletme elemanlarıyla motorun çalışmasına müdahale eder. Bu komuta sistemi içinde yer alan elemanlar; Yakıt sistemine (enjektörlerin püskürtme miktarına), Ateşleme sistemine (ateşleme avans miktarına), Karbon kanister ve şalterine (karbon kanisterdeki yakıt buharına), EGR’ye (artan azot oksit emisyonlarının müdahalesine), Çift röleye (bobin, pompa vb. elemanların elektrik yönetimi), Diagnostik ikaz lambasına (olası arızaların sürücüye iletimi), Elektronik gaz kelebeğine (yüke göre hava kontrol yönetimi), Yakıt pompasına (yakıtın sisteme taşınmasının kontrolü) müdahale eder. Analog Dijital (A/D) ve Dijital Analog (D/A) Çeviriciler Günlük hayatta karşımıza çıkan pek çok büyüklük analogdur. Örneğin; ısı, basınç, ağırlık gibi büyüklükler analog değerlerdir. Değerler sadece 0 ve 1 gibi iki değer değil, minimum ile maksimum arasında çok geniş bir yelpazede çeşitli değerlerde olabilir. Yani, herhangi bir cismin ağırlığı 10 gram olabildiği gibi 1 kilo, 10 kilo, 100 kilo veya 1 ton da olabilir. Dünyadaki büyüklüklerin çok büyük bir kısmı analog değerlerden oluşmasına rağmen bilgi işleyen cihazlar (dijital sistemler, mikroişlemciler, bilgisayarlar) dijitaldir. Dijital sistemler bilgiyi daha güvenli, daha hızlı işler ve değerlendirir. Dijital sistemlerde elde edilen bilginin dış dünyaya aktarılması (örneğin görüntülenmesi) analog veya dijital biçimde olabilir. Bütün bu nedenlerle analog değerlerin dijitale, dijital değerlerin de analog değerlere çevrilmesi gerekir. Dış dünyadaki fiziksel değişiklikler (ısı, basınç, ağırlık), sensör (algılayıcı) ve transduserler (çeviriciler) kullanılarak elektrik gerilimine çevrilir. Sensörlerden veya çeviricilerden alınan gerilim analog bir değerdir. Analog değerler Analog/Dijital (A/D) çevirici yardımı ile dijital değerlere çevrilir. Dijital sistem bu bilgiyi istenilen bir biçimde işler ve bir sonuç elde eder. Bu sonuç dijital veya analog olarak değerlendirilebilir. Eğer elde edilen sonuç analog olarak değerlendirilecekse örneğin bir hoparlöre gönderilecekse tekrar analoga çevrilmesi gerekebilir. Dijital değerleri analog değerlere çevirme işlemini Dijital/Analog (D/A) çeviriciler yapar. Girişteki gerilim bir transduser (çevirici) yardımı ile elektriksel büyüklüğe çevrilmiş bir fiziksel büyüklüğü (ısı, basınç, ağırlık vb.) temsil etmektedir. Bu gerilim daha sonra A/D (Analog/Dijital) çevirici vasıtası ile dijitale çevrilir ve dijital olarak işlenir. Elde edilen sonuç D/A (Dijital/Analog) çevirici vasıtası ile tekrar analog bilgiye çevrilir ve çıkışa aktarılır. Çıkışta kullanılan eleman ise elektriksel büyüklüğü (gerilim) fiziksel büyüklüğe (ses, ısı, hareket vb.) çevirir. Örneğin hoparlör elektriksel büyüklüğü sese çeviren bir aygıttır. Elektronik Kontrol Üniteleri Arasında Haberleşme Yöntemleri Günümüz ve yakın gelecekteki otomobil modellerinde erişilmek istenen hedeflerden biri de arabanın iç ve dış sistemlerle bir ağ aracılığıyla haberleşmesidir. Bu anlamda otomobil teknolojisi, modern uçak teknolojisine ulaşmayı amaçlamaktadır. Elektronik kontrol üniteleri, sensörlerden gelen sinyallere göre yönettikleri sistemlerin çalışmasını düzenlemektedir. Elektronik kontrol üniteleri birbirleri ile koordineli bir biçimde çalışmalıdır. Otomobiller üzerindeki elektronik kontrol ünitelerinin birbirleriyle haberleşmelerini sağlamak amacıyla elektronik kontrol üniteleri arasında ağlar kurulmuştur. Motorlu taşıtlar incelendiğinde 3 çeşit haberleşme sisteminin kullanıldığı görülmektedir. Bunlar CAN, LIN ve MOST isimli hatlardır. Şekilde görüldüğü gibi motor kısmında CAN, konfor donanımında LIN, eğlence ve bilgilendirme kısmında ise MOST hatları kullanılmaktadır. CAN-BUS Hattının Yapısal Özellikleri elektronik parçaların sayıları da artmaktadır. 1990’lı yıllarda kullanılan araçlardaki kontrol ünitelerinin sayısı 15 civarında iken 2000’li yıllarda kontrol ünitelerini sayısı 75’e kadar çıkmıştır. Günümüzde taşıtlarda kullanılan elektronik kontrol sistemlerinin sayısal olarak artması, beraberinde bir takım olumsuzlukları da getirmiştir. Tam elektronik donanımlı bir taşıtta 2 km uzunluğunda kablo ve 40–50 kg civarında bir ekstra ağırlık söz konusu olabilmektedir. Orta büyüklükteki bir taşıtın opsiyonel donanımları 600 farklı kablo kullanılmasını gerektirmektedir Buna diğer sistem elemanlarının ağırlık ve hacimleri de eklendiğinde ortaya tasarım ve üretim problemleri ile karmaşık ve maliyeti yüksek bir yapı çıkmaktadır. Bu olumsuzluklar, tasarım ve üretim problemlerinin yanı sıra arıza teşhis ve giderme açısından da önemlidir. Bugüne kadarki şebeke sistemine, kontrol ünitelerinin sayısı ve bunların dağıtılmış işlevleri ile veri alışverişinin sürekli yükselen oranın eklenmesiyle aktarım teknolojisinin geliştirilmesi kaçınılmaz olmuştur. Ayrıca karmaşık kablo yapısı yeni çözümler aramayı gerektirdi. Bu nedenle Bosch, Intel ile birlikte CAN-BUS protokolünü otomotiv endüstrisi için 1987 yılında geliştirmiştir. CAN kısaltmasının açık yazılısı; ''Controller Area Network'' dür. Görevi ise kontrol ünitelerini birbirlerine bağlayarak bilgi alışverişini sağlamaktır. Standart numarası ISO 11519 ve ISO 11898’dir. CAN-BUS protokolü otomotiv endüstrisinde bilgi değiştirilmesi alanında hemen bir standart olarak kabul edilmiştir. Kontrol ağı “CAN” (Controller Area Network), araçta bulunan elektronik kontrol üniteleri, sistem elemanlarının sayısı ve kablo uzunluğunu azaltarak ortak bir yönetim birimi oluşturmak için geliştirilen bir sistemdir. Sistemin temel mantığı taşıtta bulunan ABS, ESP, ateşleme sistemi, enjeksiyon sistemi gibi 20 ila 40 farklı kontrol sistemlerini (Taşıta göre değişebilmekte ve sayıları hızla artmaktadır.) tek bir kontrol sistemi hâline getirmektir. Bu amaçla öncelikle benzer işi yapan kontrol sistemleri birbirleriyle entegre edilmekte ve daha sonra “CAN” ağ sistemiyle araç bilgisayarı adı verilen merkezî kontrol ünitesine bağlanmaktadır. Taşıtta kullanılan sistemleri alt gruplarda birleştirip sonra da ortak bir kontrol ünitesine (araç bilgisayarı) entegre etmek için kullanılan kontrol ağı “CAN” temel veri iletim hatları olarak adlandırılabilecek bir çift kablo ile diğer veri hatlarından oluşur. Burada tekli kablolar, bükümlü kablolar veya fiber optik kablolar kullanılabilmektedir. Bu sistemde sadece bileşenler CAN-BUS üzerinden kontrol ünitelerine bağlanmıştır. Diğer komponentler; aktörler, sensörler, ampuller, elektrik motorları kontrol ünitelerine geleneksel kablo üzerinden bağlanmıştır. Bilgiler CAN-BUS üzerinden alışveriş yapılırken voltaj sinyallerinin genişlik ve boyları tanımlanmış ve biçimlendirilmiştir. CAN-BUS hattının kullanım avantajları nelerdir? CAN-BUS hattının kullanılmasının avantajlarını söyle sıralayabiliriz: Sensör ve sinyal kablolarını azaltmak için bir sensörün sinyali birçok yerde kullanılmıştır. Kablo demetlerinde daha az kablo kullanılmıştır. Kablo hatlarında ağırlık oldukça azaltılmıştır. Kontrol üniteleri bağlantılarında az sayıda terminal bağlantısı yapılmıştır. Geliştirilmiş güvenirlilik ve teşhis kolaylığı sağlanmıştır. CAN-BUS sistemi; Sistem kontrol üniteleri, alıcı/verici üniteleri ve data-bus kablolarından oluşmaktadır. CAN-BUS kontrol ünitesi: Kumanda cihazı içindeki Mikrocomputer’den (CPU) gönderilmesi gerekli olan verileri alır. Bu verileri (sinyalleri) düzenler ve CAN-Verici/Alıcı ünitesine gönderir. Bu veriler, kontrol ünitesi içinde yüksek frekanslı dört köşe formunda gerilime (yaklaşık 200 kHz) dönüştürülür ve küçük bir doğru-akıma (yaklaşık 5V gibi) modüle edilir. CAN-Kontrol ünitesi, CAN- Verici/Alıcısından da verileri alır, aynı şekilde düzenler ve kumanda cihazındaki Mikrocomputer’e (CPU) iletir. CAN-BUS verici/alıcı ünitesi: CAN-Bus verici/alıcı ünitesi, hem bir verici (Transmitter) ve hem de bir alıcıdır (Receiver). Bu ünite, CAN- kontrol ünitesinden gelen verileri dönüştürür ve Databus kablolarına gönderir. Aynı şekilde Databus kablolarından gelen verileri de CAN- kontrol ünitesi için dönüştürür. CAN-BUS databus kabloları: Veri iletim kabloları çift yönlüdür (her iki yöne veri iletimi özelliği) ve verilerin iletimine yarar. Onlar CAN- High ve CAN-Low olarak adlandırılır. Çiftli kablo tekniğinde Databus kabloları saç örgüsü şeklinde örülüdür. Kablonun saç örgüsü şeklinde örülü olması, kablonun elektro manyetik etkilere karşı dirençli olmasını sağlar. Her iki kablodaki elektrik gerilimleri zıt yönlüdür. Eğer bu Databus kablolarından birindeki elektrik gerilimi yaklaşık 0 volt ise diğer kablodaki elektrik gerilimi ise 5 volt veya tam tersi olur.

-

Vuruntu sensörünün görevi; motorda vuruntu yapan silindirin ECU tarafından tanınmasını ve sadece söz konusu silindirin bujisinin ateşleme avansının değiştirilmesini sağlayan bir sinyal üretmektir. Mümkün olan en iyi motor çalışması ve aynı zamanda bütün çalışma şartlarında yüksek randıman elde edebilmek için ateşleme noktasının mümkün olduğu kadar vuruntu limitine yakın bir şekilde kontrol edilmesi zorunludur. Elektronik ateşleme kontrol sistemi iki temel unsura sahiptir. Vuruntu sensörü filtre ünitesi Elektronik ateşleme kontrolü vuruntu sensörü Vuruntu sensörü motorun çalışması esnasında piezzo kristallerin titreşimi sonucunda oluşan gerilim sayesinde motordaki vuruntuyu tespit eder. Vuruntu sensörü daha sonra vuruntunun şiddeti ile artan bir alternatif akım voltajı üretecektir. Vuruntu sensörü içerisindeki şönt rezistans, elektronik kontrolün 5 voltunun aşağı çekilmesine neden olur böylece yaklaşık 2.5 volt ölçüm verecektir. Vuruntu sensörü 2.5 voltluk direkt akım voltajında taşınan bir alternatif akım sinyali üretir. Bu alternatif akım voltajını filtre ünitesine gönderir. Ardından filtre ünitesi, vuruntuyu azaltmak için elektronik ateşleme avansını ayarlar. Avans 0.5º den 2º ye kadar devam eden adımlarla vuruntu sona erinceye kadar azaltılır. Sinyalin alınamaması durumunda ateşleme avansı ECU tarafından 15º ye kadar azaltılır.

-

Kam mili pozisyon (konum) sensörünün görevi; kam milinin pozisyonu ve hızına ait bilgileri alarak ECU’ya göndermektir. Bu sensör ateşleme sisteminde rol alan sensörlerden bir tanesidir. Bu sensör aracın hızına, kam milinin pozisyonuna, silindirin bulunduğu konuma göre supapların kapanma zamanlarını hesaplayarak doğru yanma anında bujilerin ateşlemesini sağlar. Kam mili konum sensörü Hall-etkisi prensibine göre çalışır. İçinden akım geçen yarı iletken bir tabaka (kuvvet çizgileri akım yönü ile dik açı teikil etmektedir) uçları arasında “HALL” voltajı denen bir gerilim farkı üretir. Şayet akım şiddeti sabit kalırsa üretilen voltaj sadece manyetik alanın şiddetine bağlı kalır; bu nedenle frekansı, manyetik alandaki değişim hızı ile orantılı modüler bir elektrik sinyali elde etmek için manyetik alan şiddetindeki dik değişim yeterlidir. Bu değişimi elde etmek için sensör bir seri penceresi (kasnağın iç kısmı) bulunan bir metal bileziğe sahiptir. Hareket esnasında bileziğin metal kısmı sensörü kapatır ve manyetik akımı engelleyerek düşük bir çıkış sinyali oluşmasına neden olur. İşlemin tersi olarak ara boşluğa karşılık geldiğinde manyetik akım dolayısı ile sensör yüksek bir sinyal üretir. Motor çalıştırıldığında elektronik kontrol ünitesi tarafından krank mili konum sensörü ve eksantrik (kam) mili konum sensörü sinyallerinin senkronizasyonu kontrol edilir. Her iki sinyal de mevcutsa bütün aksiyonlar krank mili konum sensörü sinyaline bağlanır.

-

Krank mili konum sensörünün görevi; krank milinin devir sayısını ve tam pozisyonunu, başka bir ifade ile açısal konumunu tespit ederek ECU’ya iletmektir. Aynı zamanda bu bilgiyi, elektronik kontrol ünitesi tarafından gösterge tablosundaki motor devir saatine göndermektir. Krank milinin açısal konumu; püskürtme açısını, buna göre de elektronik kontrol ünitesi tarafından püskürtme süresinin hesaplanması için tetikleme noktasını verir. Gerçek zamanlı olarak krank mili devir sayısının algılanabilmesi için endüktif sensörler kullanılır. Bu sensör içersinde kalıcı bir mıknatıs (1) ve sensör bobini (5) bulunan boru şeklinde bir muhafazadan oluşur. Mıknatıs (1) tarafından oluşturulan manyetik akımda dişli çarkta bulunan, dişsiz (8boş) kısmın geçtiği sırada bir sinyal değişimi meydana gelir. Bu sinyal değişimi, sargıların uçlarında, sırayla pozitif (sensörün karşısında boşluk olması) voltaj oluşturacak bir elektromotor kuvveti meydana getirir. Diğer tüm faktörler aynı kalmak şartıyla sensördeki en yüksek çıkış voltajı sensör ve diş (boşluk) arasındaki uzaklığa bağlıdır. Dişli çark 60 dişe sahiptir, bunlardan 2 tanesi referans oluşturmak üzere boşaltılmıştır. Böylece her bir diş adımı 6º lik bir açıya (360º lik açı 60 dişe bölünmüş) senkronizasyon (eş zamanlama) noktası iki eksik dişi takip eden ilk dişin sonunda tanımlanır; bu aralık sensörün altından geçtiğinde motor, 1-4 piston çifti ÜÖN’den 114º önde konumdadır.

-

Yağ basınç sensörü, motor yağ basıncı bilgisini elektronik kontrol ünitesine gönderir. Yağ seviye sensörü ise motor yağı seviyesini elektronik kontrol ünitesine bildirerek sürücüyü uyarır. Motor yağ basıncı ve seviyesi değeri elektronik kontrol ünitesi tarafından sürekli olarak takip edilerek gösterge panosuna iletilir. Motorun emniyetli çalışmasına yönelik kritik öneme sahip sensördür. Motor yağ basıncında meydana gelebilecek anormal bir düşme durumunda motor elektronik kontrol ünitesi tarafından sürücüden bağımsız olarak motor durdurulur.

-

Elektronik kontrol ünitesine motor yağı sıcaklığı ile orantılı analog sinyal gönderir. Elektronik kontrol ünitesi bu sensörden gelen bilgiye göre yağ viskozitesini hesaplar. Bu değer HEUI (Hidrolik Tahrikli Elektronik Birim Enjeksiyonu) yakıt sistemi mevcut dizel motorlarında, püskürtülen yakıt miktarı açısından önemlidir. NOT: HEUI (Hidrolik Tahrikli Elektronik Birim Enjeksiyonu), enjektörlerin kam mili tarafından hareket ettirilmeyen sistem ilk 1993 senesinde tanıtıldı. Klasik birim enjeksiyon tarzı motor kam mili işleminin aksine HEUI sistemi yüksek basınçlı enjeksiyonu çalıştırmak için motor yağını kullanır. Motor yağı sıcaklık sensörü sıcaklığa bağlı bir dirençtir. NTC (Negatif Sıcaklık Katsayısı) veya rezistör sıcaklık sezicisi artan sıcaklıklarda kendisinin elektrik direncini çok fazla azaltır. Sezici direnci, gerilim kısmi devresinin bir parçasıdır. Sezicide ölçülen gerilim böylece sıcaklığa bağlıdır. Motor kontrol ünitesi bileşenleri motor yağı sıcaklık sensöründeki değişen gerilim düşüşlerini değerlendirerek motor yağı sıcaklığını hesaplar.

-

Turboşarj ve basınç sensörünün görevi; turboşarj basıncını yani emme manifoldu basıncını tespit ederek ECU’ya bildirmektir. Eğer turboşarj basıncı anormal bir şekilde yükselirse motor ECU’su motoru korumak için yakıt göndermeyi keser. Motorun emdiği havanın emme manifoldundaki basıncı, gerilimle doğru orantılı olarak elektrik geriliminde değişimler meydana getirir. Sensörün içinde basınca göre direnci değişen bir eleman (load- cell) bulunmaktadır. Bu direnç sabit hava kabı üzerine yerleştirilmiştir. Emme manifoldu içerisindeki vakum değiştikçe direncin değeri değişir, bu direnç değişimine göre ECU, manifold vakumunu algılar. Ayrıca kontak ilk açıldığı anda emme manifoldundaki basınç, atmosfer basıncına eşit olduğu için bu andaki basınç bilgisi, ECU tarafından hafızaya referans bilgi olarak alınır. Motor çalıştığı zaman bu bilgiye göre çalışma düzenlenir.

-

Kick-down sensörünün görevi; ani hızlanmalarda ECU’ya sinyal göndererek güç zenginleştirilmesi sağlar. Bu sensör bir anahtar görevi görmektedir. Gaz pedalının hemen altındaki taban döşemesinin üstüne yerleştirilmiştir. Gaz pedalına, direnç noktasından ileri sonuna kadar basıldığında, kick- down sensörü devreye girer ve motor ECU’suna bir sinyal gönderir. Otomatik şanzıman motor devir sayısından bağımsız olarak vites kademesini mümkün olan en düşük vitese geçirir. Bu şekilde araç daha seri biçimde hızlanır. Bu özelliği sadece sollama yaparken veya ani hızlanma gerektiği zaman kullanılır. Çünkü bu fonksiyon yakıt tüketimini artırmaktadır.